介绍

自动化工程中的一个关键议题是通过新材料,新材料的结合以及新型焊接工艺的使用来减小车辆及零部件重量。当前对轻量化结构的需求提高了对金属的应用,比如轻金属,纤维复合材料,超高强度钢及其合金。

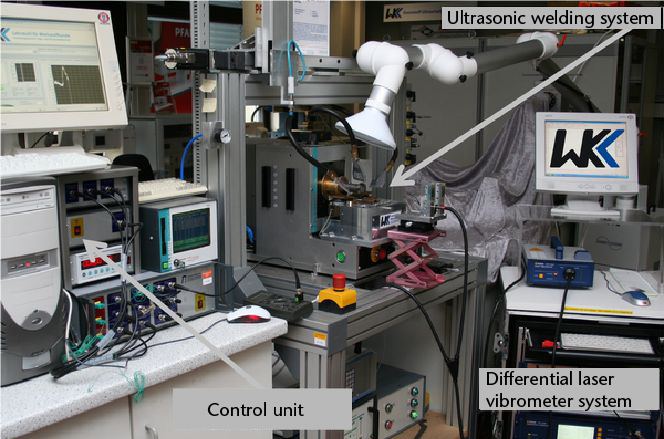

非接触测试系统特别适合对高动态超声工艺进行在线参数化。位移测试可使用电容式传感器,而光学测试系统使用激光有更显著的优势。由于焊接部件的尺寸很小,所以普通传感器很难接近,但激光测试系统很容易就可以进入到狭小的环境中去,因为使用灵活的光纤传输激光,并将激光聚焦在测试点上。正是因为这样的优点,所以凯泽斯劳滕大学材料科学与工程学院(WKK)愿意使用激光多普勒测振仪法进行数据采集。而且,通过使用Polytec公司的差分式激光测振仪(OFV-552)可测得整个频谱上的相对速度与位移结果。如图1所示,设计了一个试验用来控制和分析焊接过程,并且使用了图中的激光测振系统对重要的工艺参数比如焊接力与能量进行了测试和控制,并全程以高分辨率对选择的焊接点进行了超声振动的测试。

图1 超声焊接系统与差分激光测振仪

使用激光测振仪对碳纤维复合材料(CFRP)的超声焊接参数化

在一个德国研究基金支持的项目的框架中,已经可以证实超声焊接工艺可使得轻金属与CFRP板之间的焊接点具有高度的耐久性。这些材料之间的连接区域是由两个步骤形成的,超声焊接时间不超过5秒钟。首先,高频的横向振动导致CFRP的聚合母体从焊接区域开始塑化并挤出。然后超声速的振动实现了在不破坏合成材料织物的情况下,金属板与合成材料的承载纤维之间的焊接,这样就形成了高达50MPa的拉伸剪切强度。

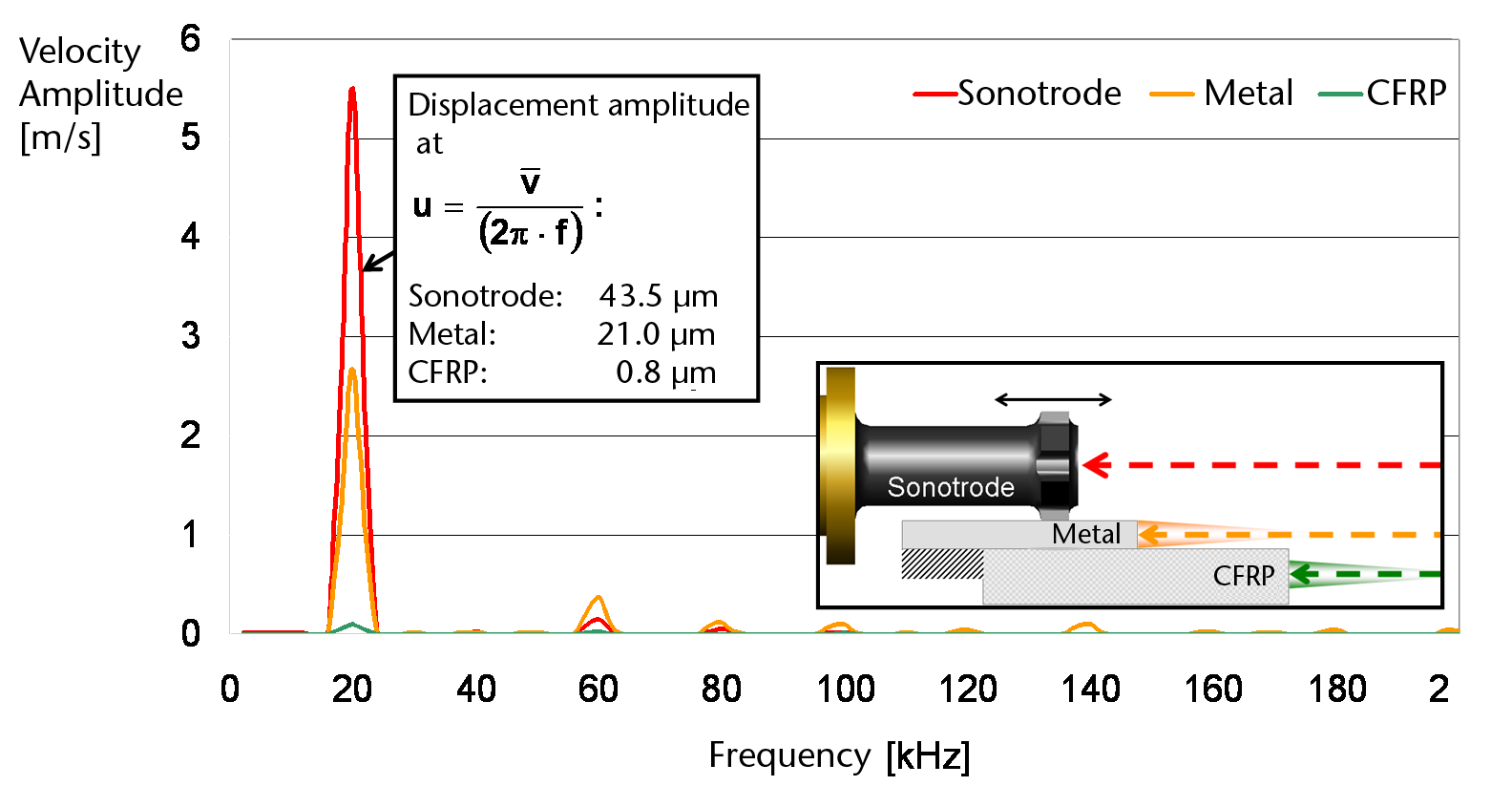

焊接材料之间充分的相对运动是实现高耐久焊接的极其重要的条件。差分式激光测振仪成功地对该振动进行了定量描述。在图2中,显示了焊接系统不同的部件和焊接件测试结果。必要的相对运动实现了焊接件的结合,这已经基本通过单激光测试以及双激光测试得到了验证。

图2 金属与碳纤维复合材料焊接过程中的速度频谱图

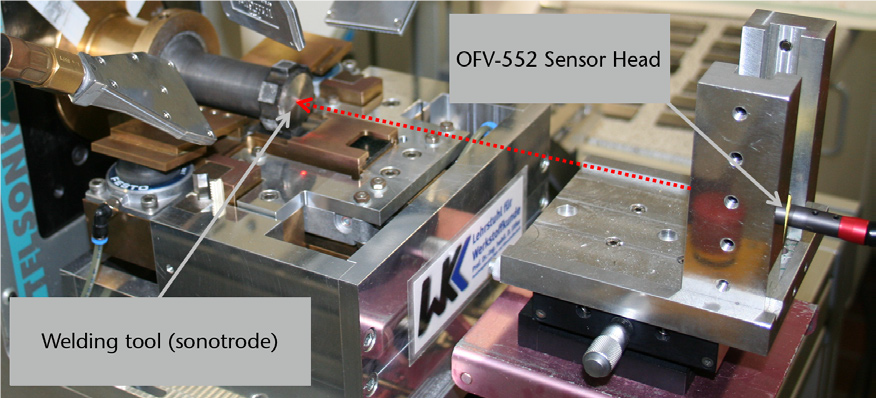

关于相同的位移量的贡献,已经在测试过程中对超声焊接头进行了详细的测试。试验搭建如图3所示,在测试中,选择了一个星型金属超声焊接头。超声焊接头对铝板进行焊接时,由激光测振仪在超声焊接头表面进行位移测试。图4中的结果显示,与接触式测试系统相比,激光测振仪的位移测试结果要高8%,测试结果的差异是由于加载在超声焊接头上的传感器质量惯性的影响。

图3 测试焊接工具振动贡献量的试验

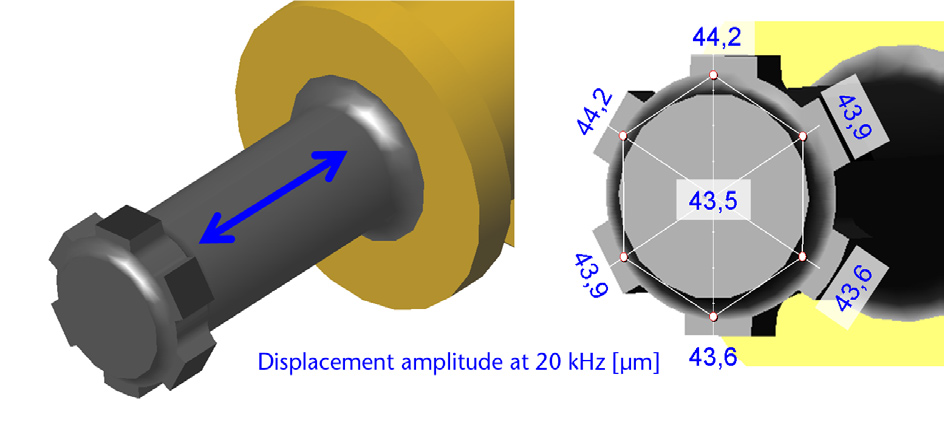

图4 焊接过程中金属焊接头的振动贡献量

测试结果显示在6个超声焊接头工作区域的工作表面的振动幅值,与焊接头中心的振动幅值(u = 43.5 μm)相比,结果是相同的且可重现。激光测振仪是非常出色的测试工具,能在工况条件下可靠地测量振动幅值并能够在细节上评估超声焊接过程。

总结与结论

利用差分式激光多普勒测振仪在超声焊接过程中对振动进行测量,实现了高频焊接过程的定量化修正图。激光多普勒测振法的几个显著优势,包括小的聚焦点,高分辨率位移测试,无质量载荷,高带宽以及相对远的测试距离,共同实现了超声焊接过程的现场振动测试。