轮胎是连接驾驶员、汽车和道路三者的重要桥梁。轮胎的动力学特性对汽车的行驶性能,如操纵稳定性、安全性、平顺性及燃油经济性等有着极其重要的影响。随着汽车工业的发展及消费者对汽车产品越来越高的要求,轮胎的动态特性研究受到了越来越多科研人员的重视。

为了提高乘车舒适性和监测胎压,需要准确地掌握轮胎表面的动力学特性。德国弗劳恩霍夫机床和成型技术研究所(Fraunhofer IWU)和德雷斯顿工业大学(Dresden University of Technology),使用Polytec3D扫描式激光测振仪结合试验台,研究道路/轮胎的激励机制,获取轮胎的动力学特性。与传统接触式测试方法相比,激光测振仪采用非接触式测量方法,在有大量测点时具有明显优势。

轮胎是安全要素

乘用车轮胎的动力学特性对汽车的行驶性能如操纵稳定性、安全性、平顺性、舒适性以及燃油经济性等有着极其重要的影响。对轮胎与路面接触面的振动特性的深入研究将成为轮胎振动分析方法集成至汽车开发过程的基础。

德雷斯顿工业大学汽车工程学院(后面简称IAD)和德国弗劳恩霍夫机床以及成型技术研究所(后面简称Fraunhofer IWU),共同致力于车辆技术和声学方面的研究。业内较普遍的做法是运用试验与仿真分析相结合的方法来建立轮胎在特定路面激励下的振动响应模型,本文使用非接触式3D激光扫描测振仪来获取不同轮胎表面的振动特性。

研究轮胎振动特性的重要性

乘车舒适性是指“影响乘客的所有机械和声学振动的总和”。乘车舒适性的降低会导致驾驶员在行驶的时精神和身体压力的增加,这反过来会增加事故风险。无论是从整车的安全性还是质量上考虑,乘车舒适性都尤为重要。轮胎的动力传递特性通过底盘传输至车辆内部。诸如参考文献的研究项目,客观分析了轮胎振动对舒适度的影响,主观分析了两者之间的相关性。

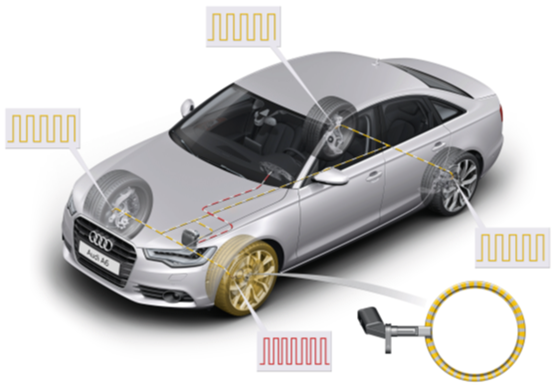

图1 奥迪汽车上安装的间接胎压监测系统,四个轮子输出四个速度信号

轮胎振动特性也对间接胎压监测有非常大的影响。如果内胎压力过低,该系统会发出警告,并作为辅助驾驶系统的一部分。间接监测系统通过分析车轮转速信号来识别任意的胎压损失,如图1所示。除了车轮径向上的动态变化外,转速信号还会在轮胎特征振型上显示出与压力相关的频移,最终由ESP控制单元对传感器信号进行分析,在行驶过程中,系统将会对当前状态的变化与指定数据进行比较。

这表明轮胎的振动特性对车辆的总体特性如舒适性、安全性以及与效率相关的辅助驾驶系统等有着重要的物理影响。接下来的段落将介绍轮胎振动测试时所使用的工具。

轮胎测试方案的选择

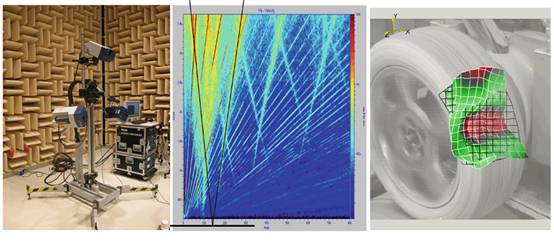

图2 Fraunhofer IWU的振动测试台(左),IAD的外部转鼓试验机(中)和IAD的车轮悬挂测试台(右)

如图2所示,共有3个试验台。图2(左)为Fraunhofer IWU的振动测试台,可分析有负载时的轮胎振动特性。在测试过程中,车辆被固定,使每个振动器支撑着一个车轮。试验台还可用于复现整车底盘噪声用于动态强度测试。

第二种常用方法是使用外部转鼓测试台,测量行驶在凸台上旋转加载后的轮胎的振动特性。如图2(中)为IAD的轮胎测试台,这种测试方法得出的结果不受底盘影响。也可以在车轮悬架试验台上进行测试,方法如图2(右),为IAD的车轮悬挂测试台,进而研究轮胎在车轮悬架的影响。

测试台调研

图3 试验台调研-三个扫描头同时测量的3D扫描式激光测振仪(左),固定和转动模式下的轮胎阶次分析瀑布图(中),测量轮胎表面的特定区域(右)

图3(左)显示的是使用3D扫描式激光测振仪进行测试,主要原因有:1)由于是旋转运动,传统的采用粘贴式传感器、使用力锤激励的方法不可行;2)3D扫描式激光测振仪采用非接触式测量方法,对测试表面无任何附加质量影响;3)在有多个测点时,3D扫描式激光测振仪优势更加明显,激光所到之处即相当于一个传感器;4)使用激光测量技术可以检测轮胎表面的特定区域,且具有超高的空间高分辨率,如图3(右)所示。

这里需要注意的是,必须确保整个测量周期内所有测点的激励都保持一致。由于数值平均计算和高测量分辨率,每一种工作状态的完整扫描可能需要几个小时,这取决于总的测点数量。

Fraunhofer IWU已成功地完成了有负载直立轮胎的振动测试,如参考文献【4】。经过IAD外转鼓试验机上的第一次测试后,明确系统配置和测试方式,确定可以使用Polytec公司的3D扫描式激光测振仪完成有负载运转轮胎的动力学测试。

为控制轮胎试验所需时间,将激光测振仪安装在一个按IAD试验台等比例缩小的小型轮胎试验台上,比例为1/10。通过视频图像里的激光束位置,确定好测试空间内三个扫描头的位置。另外还引入距离测量激光,以建立相位参考。在测量旋转对象时,3D系统中扫描头的位置摆放非常关键。因为轮胎的最大圆周速度不能超过激光照射方向上所允许的最大速度分量。另外,还需减小扫描角度,例如增加扫描头与被测表面之间的距离。

旋转表面振动测量所面对的另一个难题是散斑噪声,当旋转频率增加时,散斑噪声表现为响应信号。可开启PSV软件里的“Speckle Training”选项,将信号噪声降到最低。

需要注意的是,旋转表面振动测试结果包括固定振动和旋转振动两种振型。图3(中)显示的是轮胎阶次分析瀑布图。其中清楚显示了在逐渐提高转速的情况下,固定振动与旋转振动的阶次。这些阶次线相交于零点,特征频率保持不变。随着转速的增加,两种模态之间的本征频率的差值几乎呈线性增加,这是滚动轮胎的基本特性,但这也与其它因素如轮胎的结构和材料有关。

由于负载轮胎胎面扁率扁平化及相关对称性的变化,无负载轮胎在静止时的特征模态被分为两个独立特征频率的特征模态。在转速逐渐提高的情况下,多数的特征模态会在较低的频率体现一般而言,当固有频率较低时,随着转速的增加,大多数特征模态就会出现,且阶次越高,差值越大。这就是为什么低阶时特征频率偏差较小的原因,如固定带垂直模式。这也是为什么高速时车轮的特征模态的频率不大于静止时的特征频率。对于旋转的车轮,由扁平以及旋转本征模态对组成的特征模态具有复杂的振动模式,其以相反的方向旋转。

测量结果有效

完成前期调研工作后,在IAD的外转鼓试验机进行轮胎的振动测试,轮胎处于恒定载荷和恒定气压下,型号为235/60 R18,速度为20~30 km/h。测量时,轮胎随着平面钢制转鼓转动,同时受到转鼓上安装的凸起杆的激励。

将3D扫描式激光测振仪置于轮胎侧面,定义好测量网格后开始测量轮胎表面振动。每一个测点上至少做40次数据平均,耗时超800 ms。

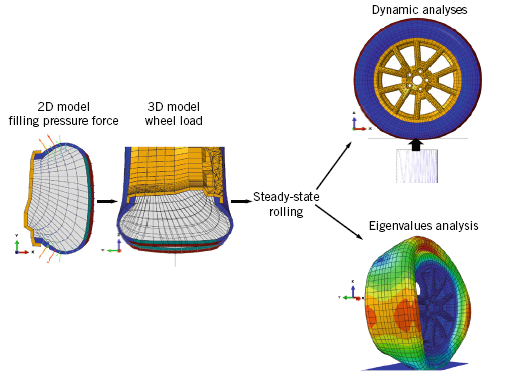

把从IAD外部转鼓试验机所获得的测量结果,与参考文件【7】所介绍的轮胎的有限元模型进行比对,以确保在频率高达250 kHz范围内的测量数据足够精确。轮胎的横截面分为胎边、胎面和环带三个部分,因为橡胶部件因功能不同,材料特性也不同。

据参考文献【6】Kindt研究发现,在高达500Hz时,轮胎表面纹理设计对转动的影响不明显。这就是为什么胎面在模型中被描述为光面的原因。

如图4所示,在Abaqus有限元仿真过程中,首先是对二维模型上的压力施加等效力。待将结果转化为三维模型后,对轮胎加上固定负载,采用约束边界条件,匀速转动。最后,根据边界条件,对轮胎的动力学分析传递函数和特征值进行编程。

图4 轮胎的有限元仿真过程

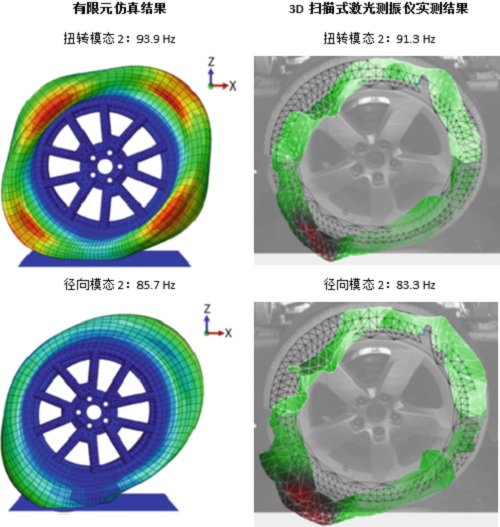

图5 仿真振型与实测振型的吻合度较好

图5给出在X-Z平面上,两种不同振动模态下的有限元仿真结果与实测结果之间的对比,此时轮胎速度为30 km/h。图5左列和右列在是接近的频率下,有限元仿真振型和实测振型的对比图。轮胎在特定振动模式下的运动不能像在模拟中那样被清晰地识别出来,但是可以识别出两者之间基本的相似性。

需要注意的是,由于试验台的结构原因,导致扫描头不易接近,所以扫描头的位置并非最佳。有限元计算出的振型不是基于实际激励而得出,而实际测量的振型则是基于转鼓和轮胎表面的工作振动分析。验证结果存在差异的另一个深层次原因是试验台滚筒的曲面与模型中的平面截然相反。

结论和展望

使用3D扫描式激光测振仪,测试外转鼓试验机上轮胎的振动特性是一个巨大挑战。前期我们做了大量的研究准备工作,成功地获取了微型测试台说轿车轮胎的工作振动。轮胎的某些振动模态与有限元模型的特征模态,具有良好的一致性,实现了测量与仿真的相关性。

一旦试验模态与计算模态具有较好的相关性,就有可能在已经验证过的轮胎模型的基础上,推导出一个新的机械替代模型。这样旨在加深工程师们对轮胎振动特性背后其工作机制的了解,以研发出有效的方法确保间接轮胎压力监控系统的精确运行。

鸣谢

本次轮胎振动特性测量是一个大的团队竭诚合作的结果。笔者非常感谢Dipl.-Ing. Holger Kunze和 cand. ing. Christoph Schiller两人的鼎力帮助。Kunze是德国德累斯顿大学机电一体化和功能轻量化设计系的负责人,主要研究车辆技术、机床和医学技术。Schiller是德累斯顿工业大学机械工程系汽车工程专业的学生。